Minimizar las posibles interrupciones de nuestra cadena de producción nos permitirá ser más eficientes y tener un mayor control de los costes. El mantenimiento predictivo industrial se define como el conjunto de técnicas que nos ayudan a anticipar la ocurrencia de un fallo en cualquier equipo.

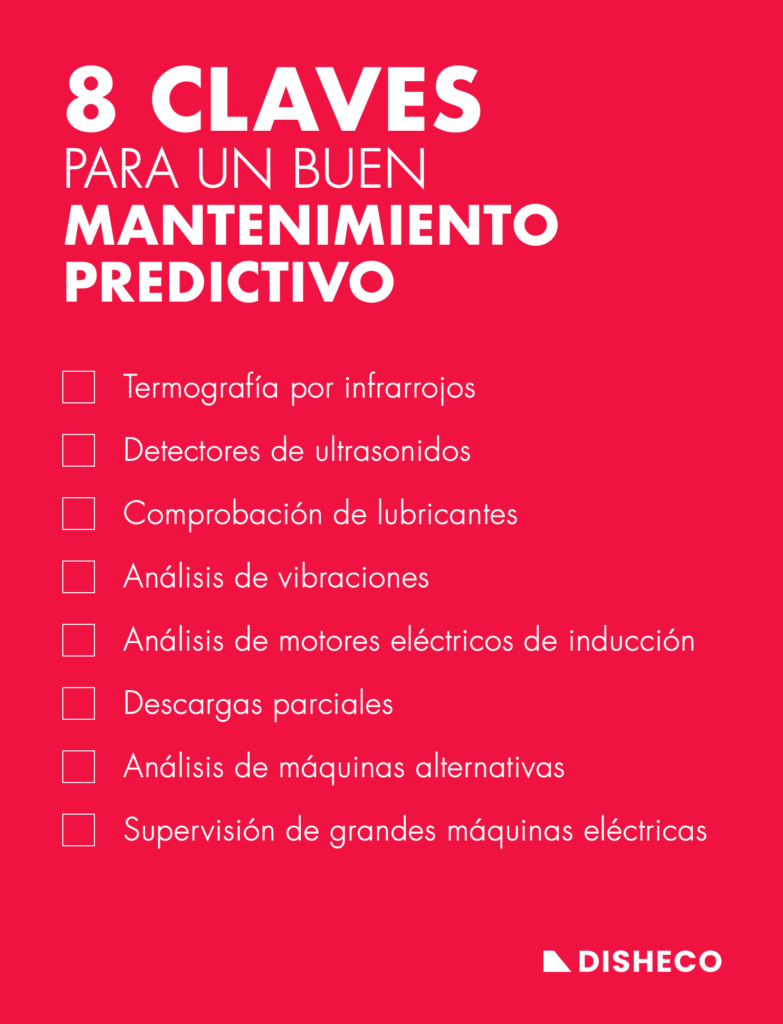

Existen varias técnicas que te ayudarán a saber cuándo existen más probabilidades de que suframos una avería en nuestra planta industrial. ¡Echa un vistazo a las claves que hemos recogido!

¿CÓMO REALIZAR UN BUEN MANTENIMIENTO PREDICTIVO INDUSTRIAL?

Termografía por infrarrojos

La termografía por infrarrojos equivale a la medida de temperatura, sin contacto. Esta técnica es fácil de manejar y permite la detección de puntos calientes. Mayoritariamente se emplea en la inspección de armarios eléctricos, pero también es aplicable a cierres mecánicos, motores eléctricos, centros de transformación de alta tensión y otros.

Detectores de ultrasonidos

La captación de ultrasonidos es una técnica eficaz para diagnosticar los fallos que no son detectados con otros procedimientos. Es considerable la cantidad de fenómenos seguidos de emisiones acústicas que se pueden encontrar mediante esta técnica. Como por ejemplo, la detección de fugas de fluidos en conducciones o válvulas, fallos en máquinas alternativas y muchos más.

Comprobación de lubricantes

Para determinar el deterioro del lubricante, los contaminantes y la presencia de partículas de desgaste, es imprescindible realizar un análisis de lubricantes.

Análisis de vibraciones

El análisis de vibraciones es una técnica fundamental para supervisar y diagnosticar la maquinaria rotativa. Se pueden detectar problemas de holguras, engranajes, desequilibrio, desalineación, ejes doblados, roces, rodamientos, fallos de origen eléctrico y de poleas excéntricas, entre otros.

Análisis de motores eléctricos de inducción

En el diagnóstico de motores eléctricos de inducción se emplean los análisis de corriente y tensión de alimentación, siendo complementarios a los análisis de vibraciones.

Descargas parciales

La técnica de las descargas parciales es cada vez más aplicada en máquinas eléctricas. Se debe a que es la única técnica que evalúa el aislamiento de una máquina rotativa en operación.

Análisis de máquinas alternativas

A través de la señal dinámica de la presión, los ultrasonidos y las vibraciones, se pueden definir con exactitud los motores y compresores alternativos. Para un buen mantenimiento predictivo de estas máquinas, la técnica principal es el análisis de las trazas de presión de cilindro.

Supervisión de grandes máquinas eléctricas

Las grandes máquinas eléctricas requieren una monitorización continua por una serie de parámetros. Entre estos parámetros encontramos: el control y la medida del flujo del entrehierro. Y también, el control de las vibraciones en barras de estator (SBV) y en cabeza de bobina (EWV).

Síguenos para más contenido especializado. No dudes en contactar sin compromiso con la unidad especializada de mantenimiento predictivo industrial de Disheco.